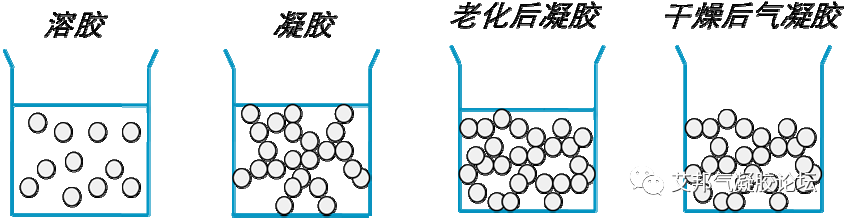

气凝胶是一种具有高比表面积、低栈积密度的多孔纳米材料。由于气凝胶具有独特的纳米结构,因此在航天、催化、环境保护等领域有着广阔的应用前景,其制备技术已成为化学工程研究的一个新兴领域。溶胶-凝胶法(Sol-gel)是制备气凝胶的一种常用方法,它包括溶胶制备、凝胶制备和凝胶干燥这样三个过程。

由于超临界流体兼具气体和液体的性质,无气液界面,因此也就没有表面张力存在,此时的凝胶毛细管孔中并不存在由表面张力产生的附加压力。因此利用在超临界流体条件下对凝胶进行干燥,不会产生由附加压力而引起的凝胶结构的坍塌,避免了凝胶在干燥过程中的收缩,保持了凝胶网络框架结构,制得具有高比表面积、粒径分布均匀、大孔容的超细气凝胶。

常用的干燥介质主要有两类:一类是甲醇、乙醇等有机醇类物质;还有一类是CO2。现有的超临界流体沉积(SCFD)技术可分为以下三类:

2.1 高温超临界有机溶剂干燥

溶胶-凝胶法制备催化剂一般都是在水溶液中进行。由于水的临界温度、临界压力都比较大(Tc=374.15,Pc=22.12MPa),因此水凝胶不适合直接进行超临界流体干燥。

高温超临界有机溶剂干燥法,是将反应得到的水溶胶用有机溶剂将水置换出来,得到有机溶胶或利用其它方法直接制得有机溶胶,有机溶胶再经过老化变为有机凝胶,然后将有机凝胶置于已放入适量相同溶剂的高压干燥器中,升温增压使该有机溶剂达到超临界状态,利用该有机溶剂的超临界性质达到驱除凝胶中溶剂的目的。

高温超临界有机溶剂干燥法,操作简单、干燥效果明显,在制得水凝胶后,用无水乙醇交换得到醇溶胶,经老化得到醇凝胶,以无水乙醇为介质,用SCFD法干燥醇凝胶。

2.2 液态CO2置换超临界干燥

CO2的临界温度接近于室温,且CO2无毒,不易燃易爆。因此CO2必然是进行超临界流体干燥的一种良好干燥介质。液态CO2置换超临界干燥法是用CO2取代有机溶剂作为干燥介质进行超临界干燥。

该方法首先将凝胶内的液体溶剂用液态CO2置换,再升温增压使CO2达到超临界状态,利用CO2的超临界性质进行气凝胶干燥。因为该干燥过程温度较低,故此方法也称低温超临界CO2干燥法。

以醇凝胶干燥为例,将醇凝胶放入超临界干燥器内通入液态CO2进行溶剂替换,以除去醇凝胶内的水和乙醇,再通过升温和增压,达到二氧化碳的超临界条件,保持一定时间后缓慢放出二氧化碳气体,得到气凝胶固体。

2.3 超临界CO2萃取干燥

由于液态CO2置换溶剂的时间长、干燥周期长,在实际生产中,超临界CO2萃取干燥法应该更多。

超临界CO2萃取干燥法是超临界萃取技术和超临界流体干燥技术的结合,与液态CO2置换超临界干燥法相比省去液态CO2置换溶剂的步骤,直接用超临界CO2萃取出醇凝胶微孔中的醇,使凝胶在基本保持原结构的情况下被干燥,使得整个干燥时间进一步缩短,操作费用大幅度降低。

与溶胶-凝胶过程相比,超临界流体干燥过程所涉及的体系较复杂,工艺条件较多,且超临界流体干燥过程的许多工艺条件对最终气凝胶的结构和性能会产生较大的影响。因此,正确选择这些工艺条件对制备高性能的气凝胶至关重要。

影响干燥效果的工艺条件主要有:干燥介质种类、介质流量、干燥时间、干燥温度、干燥压力等。

-

制冷量:9600kcal/h -

制冷方式:风冷水循环 -

温控范围:3C~+5C满足工艺要求

-

工作压力:40MPa -

排量:150L/h三柱塞

-

流量控制范围:15~150L/h

-

温度控制范围:常温~90C

-

入口压力:S32MPa -

出口压力: 0~32MPa -

适用介质: 弱腐蚀性

-

分离容积:10L -

分离压力:15MPa

超临界干燥仪/ 图源:适安佳