1 传统 Si02气凝胶的制备

工业生产和制备SiO2,气凝胶的工艺主要有三个部分:湿法凝胶的制备、陈化和干燥凝胶。自1931年Kistler开始制备世界上第一款气凝胶到工业化以来,该工艺已逐渐优化。干燥方法从超临界干燥到大气干燥,从酸溶解法到化学溶胶-凝胶法硅来源从硅酮和硅酸乙酯等昂贵的有机硅到水玻璃等廉价的无机硅,目前主要硅源为硅酸乙酯或水玻璃。表面改性采用二步溶胶凝胶法及三甲基氯硅烷在大气压下干燥制备气凝胶SiO2。

1.1 湿凝胶制备

湿凝胶是通过溶胶-凝胶的化学方法制备的。硅原材料在特定的溶剂中被分散和水解,形成具有纳米尺度( Nanobility)的团状结构,随后经过一定时间的静置,就会形成紧密的胶状物质,从而使得活性单体得以聚合。

1.2 陈化工艺

该过程包括凝胶老化、溶剂交换以及表面修饰。老化处理过程中形成的湿凝胶,由于其不稳定,常采用老化液体来加强湿凝胶网孔或延长放置时间的方法,使凝胶颗粒之间的结合更紧密,以提高机械性能。

湿式凝胶网孔中的溶剂(乙醇和水等)选用低表面张力溶剂进行交换,在大量溶剂中多次浸泡,逐渐取代湿式凝胶孔中的溶剂;溶剂替换后将有利于保持气凝胶的物理形状。未经改性的Si02,气凝胶表面含有大量的-0H基,极易吸收水分而导致其多孔结构塌陷,不利于常规使用。一般会在湿凝胶中添加烷烃和改性剂(硅氧烷类),以实现疏水表面改性。

1.3 凝胶干燥

冷冻干燥是通过低温低压的外部条件对气凝胶进行干燥,可以避免对Si0,气凝胶骨架结构造成影响,但干燥周期很长。正常的压力干燥比超临界干燥更安全、更简单和更好效益,但由于溶剂表面张力的作用可能会导致结构坍塌。

2 改性SiO2气凝胶的制备

2.1 SiO2气凝胶的疏水改性

SiO2气凝胶的前体通常是SiO2源,在反应过程中会释放出许多羟基,这些羟基可能导致其吸附能力变差,所以需要进行相应的改性以确保其良好的吸附能力。“疏水改性”可以让SiO2气凝胶具备更高的吸附能力,并且能够更好地吸附在具有亲水性的物质上。

-

2.1.1表面后处理法

表面后处理是将疏水性化合物添加到溶胶-凝胶反应中以改变其表面结构,从而使其表面羟基发生变化,形成更稳定的结构(Si-CH)。一般情况下,往往选择三甲基氯硅烷(TMCS)、六甲基二(HMDZ)和六甲基二已烷(HMDS0)等富含大量Si-CH、基团的化合物。

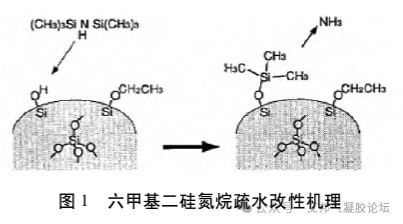

疏水SiO2气凝胶的制备通常由溶胶-凝胶工艺和疏水表面改性而来,通过超临界干燥,将甲基硅酸盐作为硅源,利用六甲基二硅氧烷(HMDZ)作为疏水改性剂。改性后表面形成大量稳定的 Si-CH基团,从而使得SiO2气凝胶疏水性能显现。六甲基二硅氮烷的疏水改善机制如图1所示。

-

2.1.2 原位法

原位法是在溶胶阶段加入含疏水性基团的硅醇盐类化合物,干燥后得到疏水性 Si0,气凝胶基体。

2.2 Si02气凝胶增强改性

由于复合硅骨架的接触面积很少,它们之间的连通性不足,Si0,气凝胶形成串珠状结构。当遭受外界压缩或冲击时,内部骨架会出现变形或破裂,从而降低其机械能,同时也限制了其应用。因此,提高Si0,气凝胶的机械性能显得尤为关键。

-

2.2.1 溶液浸泡聚合物改性

选用合适的高分子单体和特定的高效引发剂,通过溶液浸渍实现高分子改性是提高SiO2气凝胶改性的关键。这种方法可以增强SiO2气凝胶内部聚合物单体的交联效应,使SiO2气凝胶的强度得以提高。SiO2气凝胶在使用不同聚合体单体时,其提升效果会有所差异。当前主要的商用聚合物改性有甲基丙烯甲酯增强SiO2气凝胶、聚苯乙烯改性 Si0)气凝胶、环氧树脂改性SiO2气凝胶和聚氨酯改性SiO2气凝胶。

-

2.2.2 前驱体混合聚合物改性

随着聚合物增强改性研究的深入,已探索出新的改进方法,即将前驱体和聚合物混合进行溶胶-凝胶法反应,形成两种不同的聚合物:一种是通过SiO2凝胶网络形成的;另一种是通过共聚形成的,两者都能够有效促进凝胶的形成。在改进和增强SiO2气凝胶的聚合物中,纤维、淀粉和碳纳米管等聚合物得到了广泛应用。

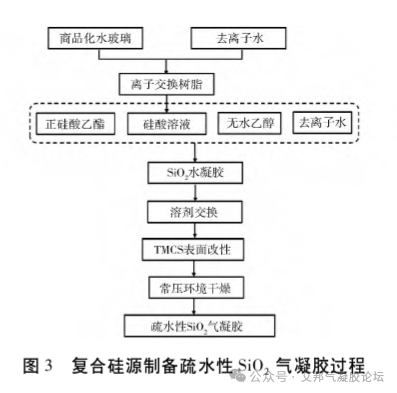

为了对SiO2气凝胶表面进行疏水性改性,采用多硅源混合技术,使用高模数(3.3)的水玻璃原硅酸溶液,这种混合硅源通过调节三甲基氯硅烷(TMCS)的掺量可以大大提升Si0,的性能。具体的制备过程如下:

(2) 将高模数的水玻璃利用阳离子交换树脂获得硅酸盐原液,并以正乙基硅酸盐(TEOS)为基础经多种配方调整形成一种新的硅酸盐凝胶。此外气凝胶采用表面疏水改性技术,经过压缩和烘烤等工序,最终形成性质优良的气凝胶。通过调整将复合硅的含量提高至极致。

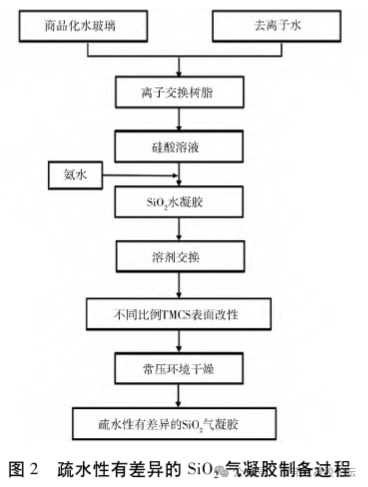

不同疏水性的SiO2气凝胶制备过程如图2所示,使用复合硅源制备具有良好疏水性的SiO2气凝胶过程,如图3所示。

3.1 SiO2气凝胶的聚合物增强改性涂料制备

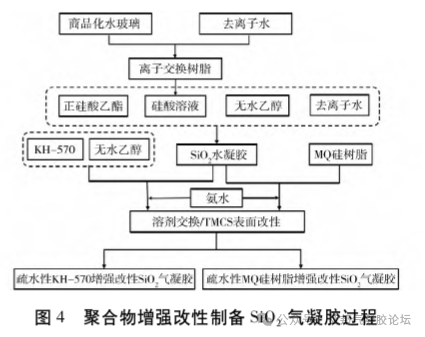

纯净的SiO2气凝胶具有物理和化学性能极佳的串珠立体网状结构,该结构使其机械强度极低制备时,由于毛细管受压,使其特殊的三维网状结构产生裂纹,甚至在气压干燥时变成粉末状。以高模数的水玻璃经过阳离子交换树脂形成的原始硅酸盐及TEOS乙基硅酸盐作为复合硅源,选用KH-570硅烷耦合剂和MO硅树脂作为混合加强剂对聚合物气凝胶进行改性,增强改性制备SiO2气凝胶的过程如图 4所示。

-

3.1.1 MQ硅树脂增强改性

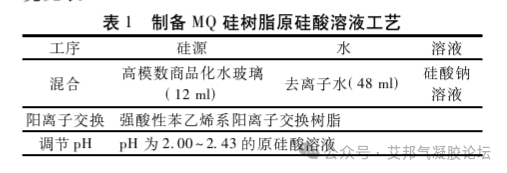

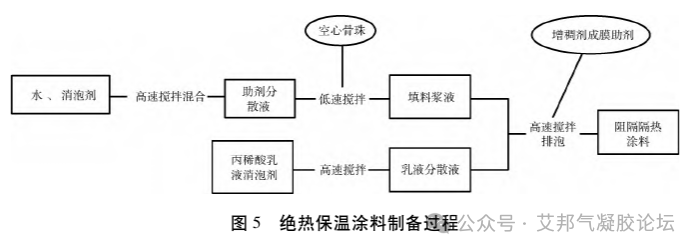

SiO2气凝胶制备MO硅树脂原硅酸溶液制备过程见表1,配料情况见表 2。

-

3.1.2聚合物绝热保温涂料制备

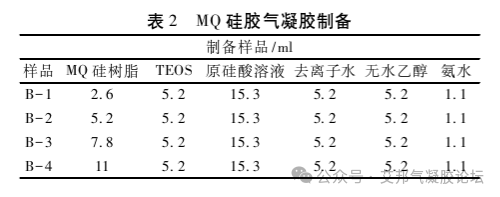

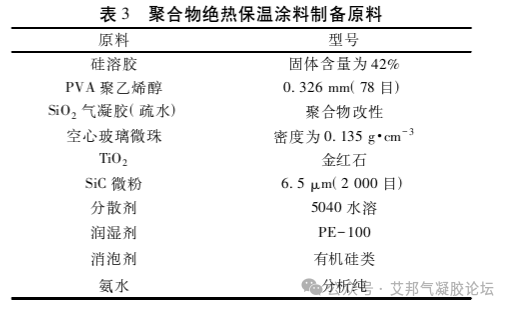

利用聚合物的疏水性能制备SiO2气凝胶,然后加入分散剂及消泡剂经高速搅拌得到气凝胶浆料再加入骨架物质获得绝热保温涂料。聚合物绝热保温涂料制备原料见表3,制备过程如图5所示。具体制备过程如下:

(1)采用去离子水溶解聚乙烯醇(PVA),生成PVA水溶液。将二氧化硅土和PVA水溶液、去离子水按比例均匀搅拌。将5040分散剂、PE-100润湿剂及少量抗泡沫剂加入,在高速搅拌机中搅拌30min,分散成均匀溶液。

(2)调节高速分散器转速,高速搅拌分散1h,使气凝胶产生淤泥,加入疏水SiO2气体凝胶粉末放置在超声波分散器中分散30min。

-

3.2.1 疏水性有差异Si0,的性能测试结果

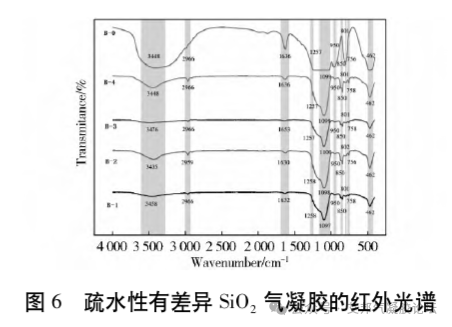

疏水性有差异的SiO2气凝胶红外光谱如图6所示。图中B-0为未进行改性的参考例,傅里叶红外变化后的红外吸收峰分别是Si-0-Si 键的反对称伸缩振动(1098)、对称伸缩振动(802)和弯曲振动(465)。

由图6可知,制备的疏水性有差异的SiO2气凝胶均是以Si-0-Si作为骨架,相比于参考未改性组B-0,试验组样品的红外光谱曲线在(3448)附近对应的-0H峰明显减弱,其中,B-2减弱的程度最大,这说明M/Q比值为3.4时,改性效果最佳。

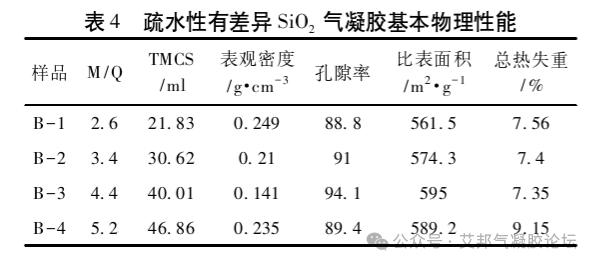

疏水性有差异Si O2气凝胶基本物理性能见表4。分析表4中的总热失重数据发现,B-1、B-2、B-3和B-4样品的热稳定性能够保持在400℃左右,其中B-2和B-3样品的总热失重量最小,表明这两种TMCS添加量下得到的疏水SiO2气凝胶的热稳定性优于其他两组样品。其中B-2样品的热稳定性较好,即在M/Q为3.4时,得到的疏水SiO2气凝胶具有良好的热稳定性。

-

3.2.2 MO硅树脂增强改性 Si0,气凝胶性能分析

(1)疏水性改性分析。

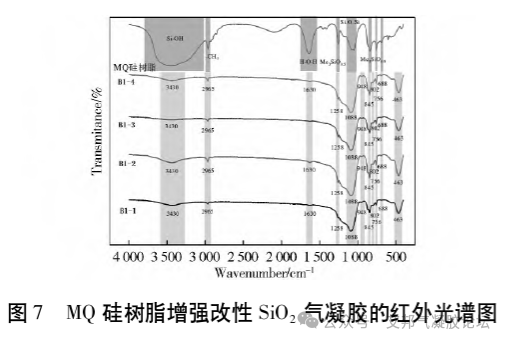

MQ硅树脂增强改性Si0,气凝胶的红外光谱如图7所示。对比空白例:通过傅里叶变化后的红外光谱分析可知,通过聚合物改性,MO 硅树脂与SiO2气凝胶发生聚合反应,形成MesSiO2基团的红外吸收峰(1260cm850cm和755cm)。在后期的 TMCS 疏水改性过程中形成了疏水甲基的红外吸收峰(2966cm)在观测-0H(3430cm)和H-0-H(1630cm')的吸收峰时,B1-3样品几乎不存在波动,说明聚合物的疏水性改造完成,内部无水分检出。

(2)聚合物增强改性分析。

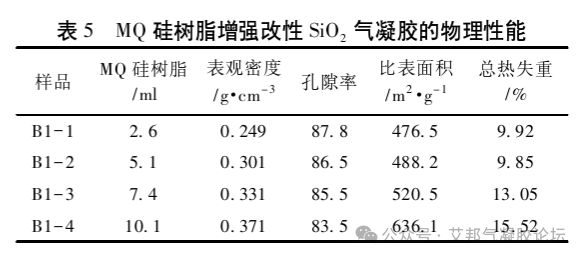

MO硅树脂增强改性SiO2气凝胶的物理性能见表5。由于聚合物的特性,四组样品在树脂有机基团氧化降解温度300℃附近进行降解反应,挥发出有机物等物质从而造成热失重现象。进一步分析得知,SSiO2气凝胶在MQ聚合物增强改性和疏水改性后,样品的热稳定性基本稳定在300℃,热失重率维持在10%~16%,满足绝热保温涂料的性能要求。

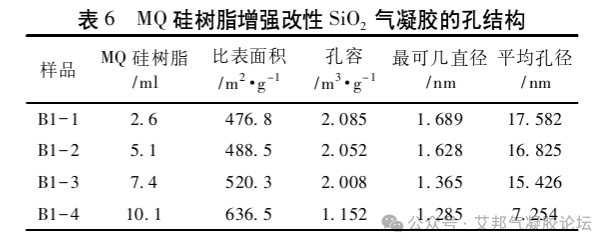

3)孔结构分析。

MO硅树脂增强改性SiO2气凝胶的孔结构见表6。由表6中数据所得,随着MQ硅树脂的含量的增加,制得的SiO2气凝胶比表面积增大,平均孔径降低,同时添加了MQ硅树脂后,气凝胶内部发生网格效应导致孔道堵塞,形成复杂的孔隙结构,这说明在增强改性的同时发生了骨架包覆和相互聚合双联作用。

对于MO硅树脂添加含量较高的B1-3以及B1-4样品,双联反应程度增加,在孔径缩小的同时提高了SiO2气凝胶的力学性能进而增加其支撑强度。

3.3 涂料隔热性能的影响分析

结 语