一、煤矸石的活化以及硅铝成分浸出

煤矸石中的高岭石等含硅铝的矿物成分非常稳定,不经活化处理难以被直接利用,常见的活化处理方法主要为煅烧活化和碱熔活化。对煤矸石进行煅烧处理,采用酸碱两步溶出法对煤矸石中硅铝等化学成分有效溶出,可以得到酸性的富铝溶液和碱性的富硅溶液。若加入 NaCO3、K2CO3 和 NaOH 等活化试剂, 经过煅烧活化处理之后,活化试剂与高岭石等反应生成相应的霞石类矿物,硅铝成分能直接被溶出。

1.1 煤矸石煅烧活化与硅铝成分浸出

经过高温煅烧之后,高岭石转变为偏高岭石,随着温度的升高转变为无定形的氧化铝和二氧化硅,煤矸石中高岭石等含硅铝成分的矿物结构被破坏,易溶于酸和碱中,其活性提高,将其酸浸会得到富铝溶液,可以用来制备铝质产品。煅烧活化工艺简单,煅烧过程中对设备的损耗小,且产出规模量大,工业上应用最为广泛。反应温度、盐酸浓度、盐酸用量和矿浆固液比都是影响酸浸过程的重要因素。Jin Xiao等将煤矸石与HCl以液固比 3:1( 质量比) 在180℃ 下反应 4 h,提取了 Si 和 Al 来制备Al2O3 和 SiC,得到了纯度为98.7% 的氧化铝。杨正虎将煤矸石置于 750℃ 下焙烧,并在酸浸温度为109 ℃、酸浸时间为3h、液固比为3ml/g 时,氧化铝的浸取率最大,可达81.57% 。酸浸温度升高和时间延长均会使氧化铝的提取率提高,但同时也有 Fe3 + 、Ca2 + 、Mg2 +和 Na +等离子溶出,对后期溶液的除杂也提出了更高的要求。刘成龙将酸浸温度升至 170 ℃、酸浸时间延长为4 h、酸矸质量比为 1:4,氧化铝的提取率可高达98.47% 。崔树军则采用硫酸浸出的方式,当煅烧温度为800 ℃、酸浸温度为85 ~90℃、酸浸时间为5 h、在充分搅拌的条件下氧化铝的浸出率可达89% 。对于制备氧化铝气凝胶,随着 Al3 + 浸出率的增 加,煤矸石中其他金属阳离子也在酸浸过程中被浸出, 这也大大增加了溶液除杂的难度。煤矸石酸浸过滤之后得到滤渣的主要成分为SiO2,如反应式(1) 和式(2) ,滤渣中的SiO2 与碱反应得到偏硅酸钠溶液,促使溶液凝胶化来制备硅气凝胶, 同酸浸过程一样,碱的浓度、碱浸温度、碱浸时间和矿浆液固比都是影响碱浸过程的重要因素。

2NaOH + SiO2 = Na2 SiO3 + H2O (1)

2KOH + SiO2 = K2 SiO3 + H2O ( 2)

秦岭、范剑明和纪利春等都对碱溶进行了研究,得出温度越高,时间越长,SiO2 浸出率越高的结论,详细数据记录于表2中。除了直接用碱溶液提取酸渣中的SiO2 外,也可添加Na2CO3 和Na2SO4 等碱性添加剂,可与酸渣中的SiO2反应生成熔融态Na2 SiO3,经过水淬骤冷和热水溶解等方式,直接得到纯度更高的 SiO2 水玻璃溶液。正如余复幸等将酸渣与 Na2CO3 按 Si /Na 为 摩 尔 比1:1 混合后,在1000 ℃下煅烧1h,对其进行水淬骤冷,再经热水溶解之后,制备得到模数为1的水玻璃。自桂芹等以同样的方式,用Na2SO4 取代Na2CO3,加入少许焦炭,在1100℃下煅烧1 h,水淬骤冷,将熔融体于水中在 80 ℃下溶解90min,得到模数为 1.24的水玻璃,其二氧化硅溶出率为72.56% 。

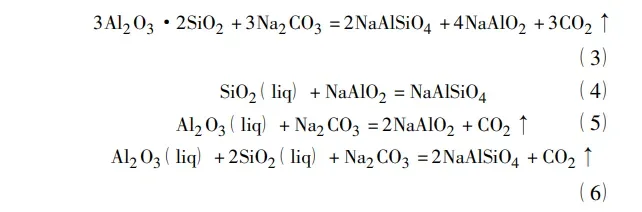

1.2 煤矸石碱熔活化与浸出

在煤矸石中通过添加助剂 NaCO3、NaOH、CaCO3或KOH等对煤矸石进行活化处理,如发生反应,如反应式(3~6) 所示,可将煤矸石中的硅铝成分转变为易溶于酸和碱的霞石类矿物,有效提高煤矸石中的硅铝提取率。

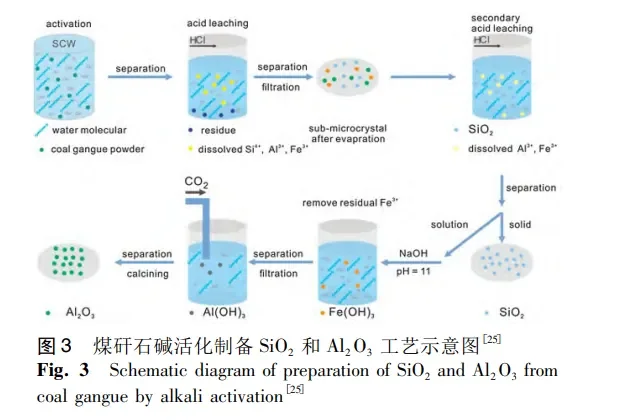

Han 等以NaOH、Na2CO3 和KOH为活化剂对煤矸石进行超临界水活化(SCW) ,煤矸石中的高岭石相分别转化为可溶于酸的钙矾石、方钠石和钾硅钙石,并得出在以Na2CO3 为活化剂时 Al3 + 和 Si4 + 的浸出率最高,分别为73.9% 和79.4% ,KOH 为活化剂时 Al3 + 和Si4 +浸出率高于NaOH,图3是煤矸石碱活化后提取Si和Al的工艺流程示意图。Mahloujifar 等研究了双组分 K2CO3 - kaolinite和三组分 K2CO3 - Na2CO3 - kaolinite在不同温度下的熔融状况。K2CO3 和Na2CO3都能与煤矸石中主要成分高岭石反应生成相应的钾型或钠型铝硅酸盐。胡芳华对活化后煤矸石离子溶出进行探讨,得出生成的矿物主要为可溶于酸和碱的霞石类( NaAlSiO4 ) 矿物,活化之后经一步酸溶,硅铝的溶出率高于直接煅烧活化的煤矸石。崔莉采用碳酸钠助剂活化煤矸石的方式,探究出浓度为6mol /L的盐酸中酸浸1 h,氧化铝的提取率可高达95% ,通过 控制温度和酸的浓度可以达到一定的除杂效果。

二、溶液除杂

煤矸石经过煅烧活化或碱熔活化之后浸出,不仅Si和Al大量溶出,杂质离子Fe、Ca、Mg、K、Na和Ti等也在酸浸后大量溶出,很大程度上影响了后续凝胶的制备以及气凝胶的性质等,因此除杂过程是十分必要的。杂质可分为两部分,一部分是容易去除,一部分是难以去除。通过水洗或溶剂置换等方式可去除大量的杂质离子,改善气凝胶的品质。溶液中参与凝胶并难以去除的杂质离子,使用离子液体萃取和离子交换树脂等方式可快速高效地去除,但是价格比较高昂。除此之外,还有使目标离子与特定试剂生成易于分离的产物以达到除杂目的方法,这样既可以避免多次的溶剂洗涤从而达到节约成本的目的。

2.1 水洗和溶剂置换的除杂方式

煤矸石的浸出液中含有杂质离子,若使其溶液凝胶,由于杂质离子不参与凝胶过程,Cl、K、Ca 和Na等离子通过多次水洗和溶剂置换,其含量大大降低,这种水洗和溶剂置换除去杂质离子的方式,成本低廉,使得工业大规模生产 SiO2 气凝胶以及 SiO2 - Al2O3 复合气凝胶成为可能。陈伟等通过盐酸溶解高岭土得到硅铝复合溶液,并加入 1,2 - PO 促凝,制备了硅铝凝胶,老化后采用去离子水浸泡凝胶,发现随着洗涤次数的增加,氯化钠含量减少,但同时氧化铝的含量也减少,最后得到最佳洗涤次数为5次,大部分的杂质离子被去除。Wu X等将碱熔活化后的粉煤灰进行酸浸制备 SiO2 气凝胶,通过溶剂置换和表面改性,观察了用 TMCS + 正己烷 + 乙醇改性后气凝胶的EDS能谱, 发现只有部分Si 和O元素的出现,由于没有检测到其他元素,杂质离子都被去除。孔德顺等将煤矸石酸浸后的酸浸渣与NaCO3 混合经过高温煅烧之后提取酸浸渣中的硅元素,避免酸浸渣中其他杂质的引入,最终可以得到纯度很高的偏硅酸钠溶液。水洗和溶剂置换的方式虽可以去除大量杂质离子,但是溶液中参与凝胶且难以去除的离子,难以通过水洗和溶剂置换的方式去除。

2.2 离子液体萃取除杂

对于用煤矸石制备SiO2气凝胶以及SiO2 - Al2O3复合气凝胶来说,需要特别纯净的硅铝溶液。煤矸石的酸浸液中含有参与凝胶过程中的Fe 和 Mg杂质离 子,使用离子液体可以快速高效的去除特定阳离子,从而得到纯净的硅铝溶液用于制备 SiO2 气凝胶和SiO2-Al2O3复合气凝胶。离子液体可与金属离子络合或螯合形成疏水性的离子或分子,从而将金属离子萃取去除。例如崔莉等得到煤矸石酸浸液之后利用纯离子液体Cyphos IL101 和 Aliquat 336 从酸浸液体系中萃取除铁,发现当水相中盐酸质量浓度为3 mol /L、Fe3 +的浓度为13.5 g /L 时,Fe3 + 的萃取率在 99.5% 以上, 且对Al的萃取效率很低,以达到快速除去溶液中的Fe杂质离子。不同的离子液体可快速除去溶液中的不同杂质离子,得到极为纯净的硅铝前驱体溶液,但是离子液体价格昂贵,难以被工业上大规模应用。

2.3 阳离子交换树脂除杂

阳离子交换树脂可将溶液中阳离子置换为树脂本身携带的氢离子,以达到除去阳离子的目的。将滤渣碱浸得到的偏硅酸钠溶液或者碱溶活化后的酸浸溶液 通过阳离子树脂可以快速的除去溶液中的 Fe、Ca、Mg、Na 和 Al 等金属阳离子,同时得到不含金属阳离子的硅酸溶胶,进而得到纯净的 SiO2 凝胶,对于制备单元SiO2气凝胶特别适用。Wei 等使用小麦壳灰提取出 一定纯度的硅酸钠溶液来制备气凝胶,通过阳离子交换树脂的方式,快速去除了溶液中的 Na + ,避免了 NaCl的掺入对凝胶后续老化和干燥过程中带来的影响,并探究了阳离子交换树脂对不同模数的硅酸钠溶液中Na +去除的影响,最终制备出的气凝胶相对于直接采用酸催化得到的气凝胶,质量上有了很大的提升。Fei S 等以粉煤灰为原料,活化后提取得到偏硅酸钠溶液,通过阳离子交换树脂除去 Na + ,最终制备出了性能优良的 SiO2 气凝胶。张宁将高岭土碱熔活化并酸浸后抽滤得到了澄清的富 Si - Al 溶液,并通过钠型732 阳离子交换树脂,除去溶液中的 Al3 + 、Fe3 + 和 Na +等杂质阳离子,获得较为纯净的具有一定浓度的硅酸溶胶,制备出了性能优异的 SiO2 气凝胶。阳离子交换树脂除杂的方式快速有效,且树脂可以重复利用,使得大规模制备高质量的SiO2 气凝胶成为可能,不足之处在于溶液中铝离子也会被去除,难以直接制备耐温性更好的 SiO2 - Al2O3 复合气凝胶。

三、气凝胶制备

近年来,以煤矸石为源已成功制备出性能良好的SiO2气凝胶和SiO2 - Al2O3气凝胶。对煤矸石中的硅铝成分进行有效提取之后,通过溶液凝胶处理、老化、改性和干燥等手段,使得凝胶中的液体被空气取代后得到最终成品气凝胶。目前以煤矸石为源制备气凝胶工艺可分为煅烧活化—酸碱溶出的两步溶出法以及碱熔活化直接溶出的一步溶出法两种方式,都可以得到性能良好的气凝胶产品。两步溶出法制备气凝胶工艺成熟,对设备损耗低,可满足工业大规模生产的要求, 但制备的多为单元SiO2气凝胶,无法在 600 ℃ 以上稳定使用。一步溶出法制备可以得到SiO2 - Al2O3 复合气凝胶,在更高温度下使用,一步法在碱溶煅烧时对设备提出了更高的要求。

3.1 两步溶出法制备气凝胶

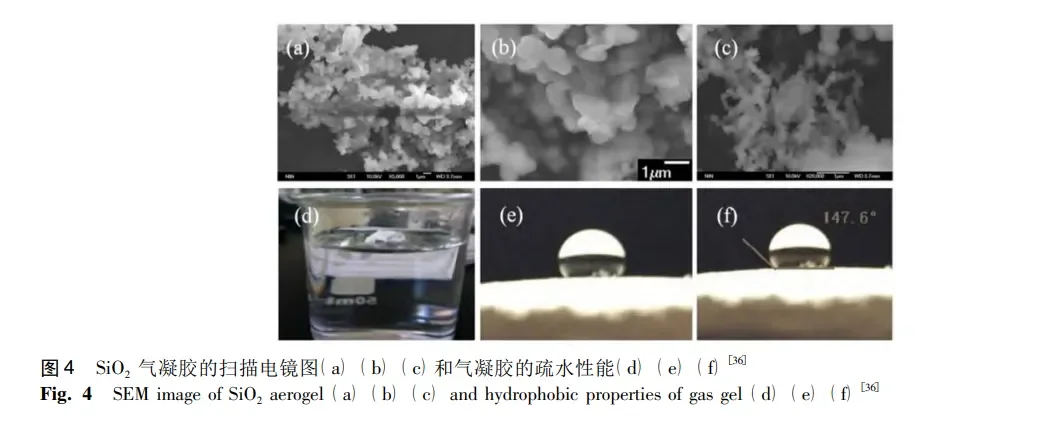

煤矸石高温煅烧活化后,通过盐酸和硫酸等酸浸法将煤矸石中的绝大部分金属阳离子去除,再对酸渣进一步碱溶,这种两步法能够得到较为纯净的偏硅酸钠溶液。通过阳离子树脂交换得到酸性的硅酸溶胶, 再经过凝胶、老化、改性和干燥等工艺得到 SiO2 气凝胶。李妍洁采用煤矸石煅烧活化,酸渣碱溶之后得到偏硅酸钠溶液,经过调整 pH 得到凝胶,经过改性和干燥处理得到 SiO2 气凝胶,所制备的气凝胶密度为0.0948g/cm3,孔隙率高达90% ,并有很好的疏水性能,图 4 为 SiO2 气凝胶的扫描电镜图和气凝胶的疏水性能图。朱金萌对煤矸石进行高温煅烧,并对酸浸后的酸渣碱溶,将煤矸石制备的偏硅酸钠溶液通过阳离子交换树脂快速除杂,最终制备成密度为0.2030g/cm3、比表面积最高可以达到962m2/g 的SiO2气凝胶, 最终样品也具备很好的疏水性能。煤矸石制备 SiO2气凝胶过程中,提高 SiO2 的浸出率十分重要。Pinghua Zhu对煤矸石煅烧活化采取盐酸酸浸出去除金属离子的手段,将酸渣与碳酸钠活化助剂混合煅烧产物用盐酸酸浸,不仅可有效的提高SiO2的浸出率,也使SiO2更容易浸出。采用三甲基氯硅烷对凝胶进行改性处理,最终得到了孔隙率高达90% 、比表面积为690m2/g、密度为0.19g/cm3、热导率为0.0265W· ( m·K)-1的SiO2气凝胶。煤矸石煅烧活化后经过酸浸和碱浸溶出的两步法制备 SiO2 气凝胶,无论是煤矸石的煅烧活化和硅铝成分浸出,还是 SiO2 气凝胶制备流程,目前的工艺已经越来越成熟,使煤矸石作为原料大规模制备 SiO2 气凝胶已成为可能。

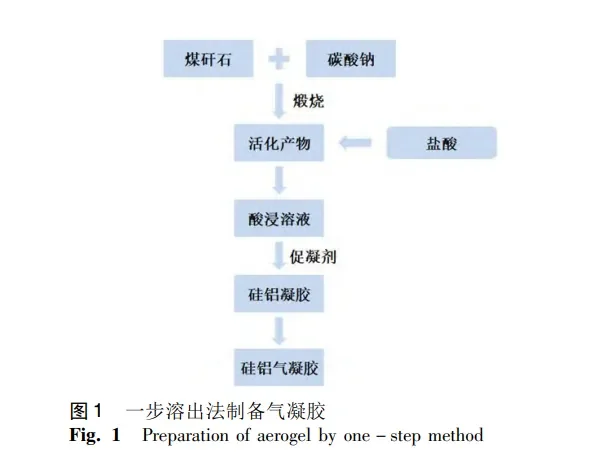

3.2 一步溶出法制备气凝胶

煤矸石制备SiO2 - Al2O3 复合气凝胶则是先对煤矸石进行碱熔活化,生成易溶于酸和碱的霞石类矿物, 再经过酸浸,得到一定比例的粗硅铝复合溶液,通过除杂、凝胶、老化、改性和干燥等手段便可得到气凝胶。相较于用煤矸石制备SiO2 等单元气凝胶,采用碱熔活化的方式得到的溶液成分更加复杂,除杂和凝胶化等操作难度也有所增加。刘博采用NaOH为活化助剂,对煤矸石进行碱溶活化,氨水作为调凝剂对酸浸后的硅铝溶液进行凝胶化处理,采用真空冷冻干燥的方法,最终得到了比表面积为483m2 / g、平均孔径为10.29nm、气凝胶堆积密度为 0.37g/cm3 的性能优异的SiO2-Al2O3 复合气凝胶。程倩采用碳酸钠为活化助剂,对活化后的煤矸石用盐酸酸溶,用氨水作为调凝剂调节溶液 pH,最终制备的气凝胶为白色,其比表面积可达585.53m2 / g、平均孔径为3nm,且具有良好的疏水性能,接触角最大为132°,所制备的SiO2 - Al2O3 复合气凝胶可作为保温材料应用于建材等领域。Jinmeng Zhu采用碱熔活化的方式,采用溶胶 - 凝胶法制备得到凝胶,通过水洗除杂的方式除去杂质离子,最终得到了比表面积为493.15m2 / g、密度为0.3475g / cm3、接触角可达134°的超轻SiO2 - Al2O3 复合气凝胶。表 2 为煤矸石 制备气凝胶的详细数据。到目前为止,煤矸石碱溶活化后酸浸一步法浸出的方式,由于溶液成分复杂,采用离子液体等除杂手段无疑大大增加其成本投入,而凝胶后通过溶剂置换杂质离子大大增加了整个工艺的制备周期,使得煤矸石制备SiO2 - Al2O3 复合气凝胶不像煤矸石制备SiO2 单元气凝胶在工艺上成熟,但是SiO2 - Al2O3 复合气凝胶相较于SiO2单元气凝胶却有更高的使用温度,对于高质量的SiO2 - Al2O3复合气凝胶使用温度可以高于SiO2单元气凝胶近一倍,最高可达1200℃,经过一步溶出法制备SiO2 - Al2O3 复合气凝胶有着可憧憬的前景。

四、 结语

到目前为止,煤矸石中硅铝成分的提取率都可以达到95% 以上,几乎可以达到煤矸石中硅铝成分的全利用。煤矸石硅铝浸出液含有的杂质离子会增加气凝胶制备工艺的难度,影响气凝胶的品质,采用离子液体和阳离子交换树脂除杂方式价格高昂,难以大规模使用,目前主要是水洗和溶剂置换的除杂手段,其成本低,容易控制且去除率高。所制备的 SiO2 气凝胶和SiO2 - Al2O3 气凝胶都具有低密度、高比表面积和高孔隙率等特点,以及很好的隔热性能、疏水性能,能够广 泛应用于保温隔热和吸附等领域。目前由煤矸石所制备的 SiO2 - Al2O3 凝胶强度低、铝掺入量少,对凝胶后续的老化、改性和干燥提出了更高的要求,对于溶液凝胶化的机理和手段还需要更深入的探讨。

来源:太原理工大学及阳煤集团;郝名远等作者研究成果

原文始发于微信公众号(固废利用与低碳建材):煤矸石制备气凝胶研究进展