陶瓷纳米纤维气凝胶(CNFAs)是近年来兴起的一种新型气凝胶,由于其具有低密度、高孔隙度、高比表面积、超低导热系数和优异的热稳定性等独特优势,成为新兴工程应用领域(如隔热、防护、储能和空气过滤等)的理想材料。

传统溶胶-凝胶法制备的气凝胶是珍珠链状的固体,颗粒间的连接作用力较弱,质地较脆,在受到外部力的作用时结构易发生坍塌。随着全球新兴产业的发展,力学性能较差的气凝胶已难以满足实际应用需求,因此制备兼具良好弹性和力学强度的气凝胶对拓展其应用场景具有重要意义。

科研人员提出了制备具有可弯曲性和可压缩性的纤维气凝胶的新型方法,首先通过静电纺丝技术制备出具有高长径比的柔性纳米纤维,再将其作为基本单元组装成高度连续的交织胞腔结构,并构筑了一系列具有良好力学性能的先进陶瓷纤维气凝胶。这些新型气凝胶不仅克服了陶瓷纳米颗粒气凝胶的脆弱特性,而且由于纳米纤维的高耐热性和结构连续性,大大提升了高温热稳定性。这些材料的成功合成可为其他优异力学性能气凝胶的开发提供启示。

CNFAs具有优异的化学稳定性和热稳定性,主要包括SiO2、Al2O3、ZrO2、SiC纤维气凝胶等,使纤维气凝胶的应用得到了拓展。

1 SiO2纤维气凝胶

SiO2气凝胶是气凝胶领域的主要研究方向,为满足实际应用需求,制备具有良好力学性能且超轻多孔的SiO2气凝胶成为科研人员的研究热点。

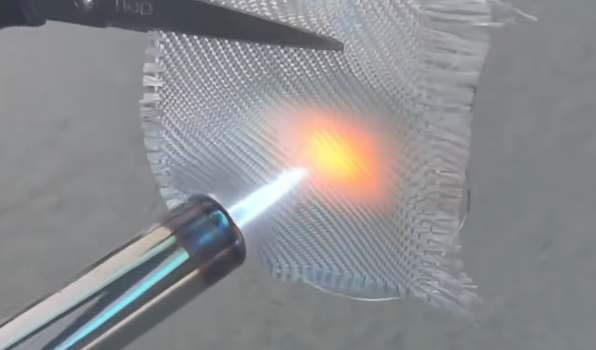

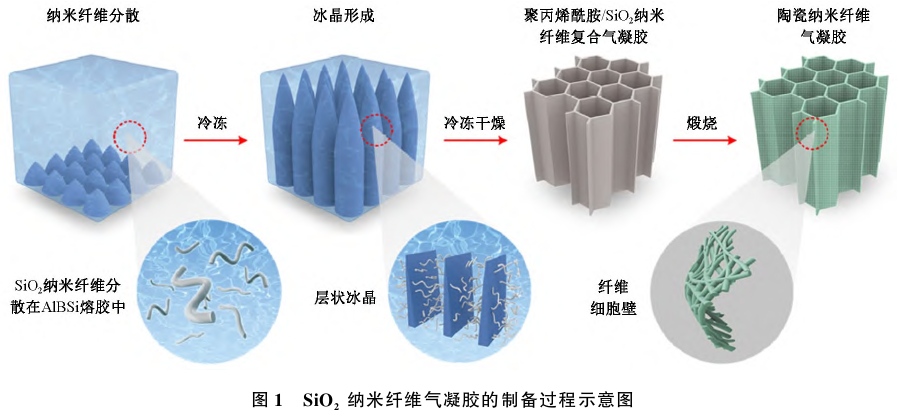

Si等以柔性SiO2纳米纤维为基体,将其与硼硅铝(AlBSi)结合,通过冷冻干燥法制备出具有交联网络结构的SiO2纳米纤维气凝胶(见图1)。其中AlBSi凝胶在纤维表面原位烧结并黏合相邻的SiO2纳米纤维,得到结构稳定的材料。多级蜂窝状结构和纤维细胞壁的形成使其具有高弹性,并具有0.15mg/cm³的超低密度和较低的热导率0.025W/(m·K)等综合性能。

随后Dou等通过将纳米多孔SiO2气凝胶原位组装在胞腔结构SiO2纤维框架上,设计并合成了二元网络结构SiO2纳米纤维气凝胶。独特的二元网络结构使该材料具有高弹性、超低导热系数(0.0219W/(m·K))、阻燃性和高温隔热性。

与普通的SiO2气凝胶相比,以静电纺制的高长径比柔性纤维为基础制备的CNFAs具有更优异的性能,纤维间稳定的键合结构赋予材料优异的力学性能和高弹性,拓宽了其在实际方面的应用,其较低的导热系数有望成为隔热材料理想候选者,也可为电极材料、催化剂载体和声学材料等应用开辟更多的可能性。

但在高1000℃的高温条件下,SiO2纤维气凝胶易发生结构坍塌现象,从而限制了其实际应用的发展,故需兼具结构稳定、耐高温、耐腐蚀的材料来满足极端条件下的应用需求。

2 Al2O3纤维气凝胶

Al2O3因其优异的耐腐蚀性、耐磨性及高熔点特性成为广泛应用于涂料、隔热等现代工业的基础材料。Al2O3纳米纤维气凝胶结合了结构和成分的优点,使其成为高温隔热领域的理想材料。

张克超采用静电纺制备出的柔性Al2O3纤维为原料,使用高压均质机将其分散后,加入硅溶胶和琼脂获得分散液,采用冷冻干燥法成功制备出低密度、耐高温的Al2O3纳米纤维气凝胶,所得气凝胶材料在1000℃高温下仍具有较低密度,仅为33.6mg/cm³,其抗压强度为28.63kPa。

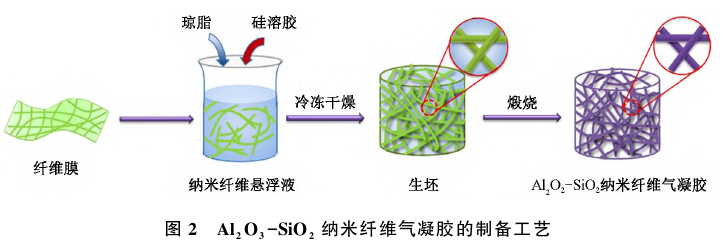

Al2O3通常与其他元素(Si、B、Mg等)化合以提高制备Al2O3基纤维气凝胶的热稳定性。Liu等展示了Al2O3-SiO2纳米纤维气凝胶的典型制备工艺(见图2),将纳米纤维膜分散后与琼脂混合于硅溶胶中,通过冷冻干燥、高温煅烧得到最终产品,所制备的Al2O3-SiO2纳米纤维气凝胶具有超轻质性能。随后该课题组用类似的方法制备出了Al2O3-B2O3纳米纤维气凝胶,该材料表现出较高的抗压强度(4.11MPa)及极低的导热系数(0.11W/(m·K))。

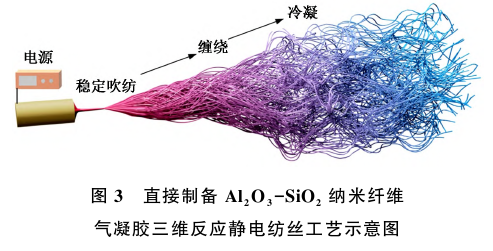

此外,Cheng等采用三维反应静电纺丝法,使用可纺溶胶制备了Al2O3-SiO2纳米纤维气凝胶(见图3),纺丝液中聚合物的添加量极低,而纺丝液的凝胶化未受到影响。通过控制溶胶射流的速率实现对三维交织卷曲纳米纤维结构的控制,所获得的Al2O3-SiO2纳米纤维气凝胶显示出独特的结构,这是在煅烧过程中产生随机缠绕的卷曲纤维,并通过键合和接触点相互连接形成的。

该材料质地超轻、柔韧性好,在高达1300℃下可重复拉伸,具有0.0228W/(m·K)的低导热系数,可大规模制备,生产速度比传统静电纺丝快了10倍左右。

Al2O3纳米纤维气凝胶是最重要的CNFAs之一,α-Al2O3晶体结构具有优异的热稳定性和耐磨性,可用于高温保温领域。γ-Al2O3晶体结构具有孔隙率高、酸性位点多的特点,可用于吸附和工业催化剂载体。Al2O3纳米纤维气凝胶将对保温隔热、工业催化和环境治理领域具有广泛的技术和工程意义。

3 ZrO2纤维气凝胶

CNFAs的弹性、力学性能及耐高温性能等不仅取决于其成分的固有特性,还取决于其微观孔隙结构。ZrO2纤维气凝胶具有密度低、导热系数低

等特点,在实际应用中占据重要地位。

Wang等采用溶液吹丝技术开发了多孔ZrO2纳米纤维海绵(见图4),使用同轴喷嘴制造纤维,通过高速气流拉伸成纳米纤维,将前驱体纳米纤维聚焦在笼状透气收集器中,结晶后形成最终产物。多孔ZrO2纳米纤维海绵是一种优异的耐热材料,在1300℃甲烷火焰下加热时不产生裂纹,且具有优异的柔韧性和回弹性。

Xu等同样采用溶液吹丝法制备了ZrO2纳米纤维气凝胶,该气凝胶具有低密度(50mg/cm³)、低导热系数(0.039W/(m·K))及优异的可压缩性,多功能陶瓷纳米纤维气凝胶在保温隔热、隔音和高温过滤领域都显示出的巨大潜力。

为了提高ZrO2纤维气凝胶的力学性能,科研人员通常会在其中加入其他元素。Zhang等通过层层堆叠法制备出具有超弹性的的ZrO2-SiO2纳米纤维气凝胶,该材料在90%应变下具有950kPa的高抗压强度。

Dong等采用静电纺丝法设计和制备了层状结构的ZrO2-TiO2纳米纤维气凝胶,在5次80%应变压缩循环后,最大压缩应力为15.87kPa,多孔结构和高折射率TiO2的加入使其具有超低导热系数(0.027W/(m·K)),以及优异的近红外辐射反射性能(红外反射率大于97%)。

Dang等采用冷冻干燥法制备了具有较高抗压度的ZrO2/SiO2/C 纳米纤维气凝胶,其应力可达11.9kPa。

Xu等提出了一种新颖的孔缺陷改善方法来提高ZrO2纤维气凝胶的力学性能,先制备具有聚合物性质的长链锆基分子,然后用碱性溶液处理掉大部分有机官能团得到超低有机组分凝胶纳米纤维;煅烧处理后得到的ZrO2纳米纤维的密度高,几乎没有孔缺陷,因此在组装成ZrO2纤维气凝胶时具有很强的力学性能。

这种方法制备的ZrO2纳米纤维气凝胶的最高使用温度达1300℃,导热系数仅为0.026W/(m·K),并且可以承受数千次大变形而不断裂,在1000℃下保温7d后,ZrO2纳米纤维气凝胶仍保持良好的柔韧性和弹性,为开发可在高温环境中长时间使用的高级氧化物陶瓷气凝胶提供了新的见解。

4 SiC纤维气凝胶

在大压缩应变下同时具有高度可压缩性和可恢复性的气凝胶都具有多孔的弹性互联三维网络结构。

Su等采用化学气相沉积(CVD)法制备了SiC纳米纤维气凝胶,以硅氧烷加热产生SiO2和CO气体作为SiC纳米纤维的形成和生长的Si和C源;SiO气体与石墨底表面的活性位点反应形成SiC核,逐渐长成SiC纳米纤维;最后组装成多孔的SiC纳米纤维气凝胶。

该材料具有超低密度、高孔隙率、大应变可恢复压缩性、优异的抗疲劳性能、耐火性能、隔热性能(室温N2中0.026W/(m·K))及对有机溶剂也有高吸收能力,但该方法制备的SiC气凝胶呈片状,在厚度方面难以达到实际应用的需求。

为了制备块状SiC气凝胶,Li等采用聚合物热解化学气相沉积(PPCVD)工艺合成了SiC纳米线气凝胶(SNA),以聚碳硅烷为前驱体,将负载Ni 2+的泡沫碳为催化剂,在纯氩气中缓慢加热至1300℃,让其自生长后得到具有超低密度((30±7)mg/cm³)的三维多孔材料,该材料能够在750℃仍抗氧化,在室温下具有超低的导热系数,仅为0.03W/(m·K)),但该方法制备效率低,难以实现气凝胶的规模化制备。

Liang等将“面包”与“气凝胶制作”结合,以面包为模板和C源,硅粉为Si源开发了一种绿色经济制备三维SiC气凝胶的方法,先将掺杂硅粉的面包在900℃的氩气下碳化形成含硅碳的模板,后采用高温加热的方法使SiC纳米线在含硅碳泡沫的孔隙中原位生长得到SiC纳米纤维气凝胶SNAs(见图5),所得的气凝胶具有超低密度、优异的高温稳定性和仅为0.038W/(m·K)低导热系数等综合性能,这种制备大尺寸SiC气凝胶的新方法可以扩大气凝胶的应用领域。

Li等以三维网状短切碳纤维为模板,采用碳热反应法制备SiC纳米纤维气凝胶,得到由大量缠绕且互连良好的SiC纳米线组成的三维纤维网络结构的气凝胶,密度为5.29g/cm³,在1100℃仍具有优异的热稳定性,SiC纳米纤维气凝胶具有的优异的耐高温性能主要归功于SiC晶体优异的结构稳定性。

Yan等受柔性棕榈皮的启发开发了一种称为“仿生链接组装”(BLA)的新方法来制造具有显著分层结构的仿生SiC气凝胶(BSA)。由于层状结构之间的弹性连接,BSA可以弯曲180°,得益于层状结构,BSA具有仅为0.027W/(m·K)的超低导热系数,此外由于其优异的吸附能力,在吸附江河、湖泊和海洋表面泄漏的石油污染方面具有广阔的应用前景。

SiC气凝胶材料均具有优异的耐高温、隔热和良好的力学性能,可作为极端环境下的隔热材料,如灭火管道、火箭动力室和飞机端面,上述成功制备性能优异SiC纤维气凝胶的方法,为后续制备研究打开了一个新的视角。

文章节选自:王雅茹,程辉,刘扬,于庆宇,姜俊博,贾爽,.陶瓷纳米纤维气凝胶材料的研究进展【J】.毛纺科技,2025,(04):142-151.

侵删。