1 气凝胶干燥方式介绍

1.1 常压干燥

原理:对前驱体溶液进行疏水改性处理,然后通过一定的升温制度获得最终的气凝胶结构。关键在于干燥前对湿凝胶的有效处理,如增加凝胶网络的骨架强度、增大凝胶的孔径并使之大小均匀、对二氧化硅颗粒表面进行改性等,以防止在干燥过程中发生过度收缩变形和结构破坏。

优点:设备投资低,设备系统简单,生产成本较低,具有较大的成本下降空间和拓展空间,适合大规模生产。

缺点:对配方的设计和流程组合优化有较高要求,技术门槛较高。

1.2 冷冻干燥

原理:首先在低温低压条件下将含有溶质的液体溶剂和颗粒组成的前体冷冻为固体,然后在升华过程中,固化的溶剂晶体逐渐消失,液-气界面转化为固-气界面,从而得到保持原始体积和结构的气凝胶。

优点:特别适合于制备复合气凝胶,因为初始组分在冷冻过程中可以均匀分散,避免差异分离,最终复合材料中的相分布是均匀的。设备相对简单,操作相对安全,对一些热敏性材料的干燥效果较好。

缺点:干燥速度较慢,能耗较高,且可能会影响气凝胶的孔隙结构和性能,制备的气凝胶孔隙结构相对超临界干燥的气凝胶较为粗大,比表面积和孔体积相对较低。

1.3 超临界干燥

原理:通过控制干燥介质的温度和压力,使其达到超临界状态,消除液体表面张力,防止气凝胶在干燥过程中收缩和坍塌。在超临界状态下,溶剂的表面张力几乎为零,凝胶能够保持其原有的多孔结构。

-

高温超临界干燥:通常采用甲醇等有机溶剂作为超临界流体。在超临界条件下,较高的温度导致硅凝胶结构表面的-oh基团与有机溶剂发生二次酯化反应,亲水性的-oh被取代为疏水性的烷基基团,干燥得到的气凝胶稳定性更强,但高温高压条件下,易燃的有机溶剂作为超临界流体,实验危险系数增加。

-

低温超临界干燥:1985年,tewari首次采用二氧化碳作为超临界流体,通过低温超临界干燥制备出了硅气凝胶。二氧化碳临界温度接近室温,其较低的临界温度(31℃)和临界压力(7.39mpa)以及无毒和不易燃等特性使得低温超临界干燥技术更加安全,但二氧化碳与水的相容性较差,需要先对湿凝胶进行水-乙醇溶剂置换,再由二氧化碳置换凝胶中的乙醇,经过干燥得到气凝胶。

优点:能有效避免在液-气相变中产生的干燥应力,可制备出结构完整、性能优异的气凝胶,是目前气凝胶制备中最常用的技术之一,也是最早实现批量生产的方法。缺点:需要使用高压设备,设备投资和运行成本较高,且操作过程存在一定危险性。

2 中清大的常压干燥系统技术突破

为了实现纳米超材料气凝胶的低成本、大规模、产业化制备和商品化应用,中清大(北京)新材料有限公司联合清华大学、北京科技大学、北京化工大学、中南大学等高校经过数万次实验,实现了从硅源到设备和生产工艺的常压干燥系统的重大突破。

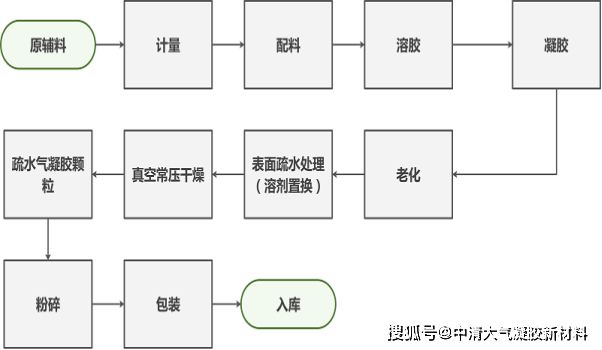

2.1 气凝胶生产工艺流程

一条年产1000吨SiO2气凝胶颗粒生产线投资收益预估

投资估算:项目总投资1500-1800万元左右

(1) 设备购置及专利技术保密使用费1500-1800万元,设备购置包括:配料计量系统、溶胶-凝胶系统、自动干燥系统、溶剂回收系统、成品粉碎系统以及真空包装系统。

(2) 原材料及辅助材料的采购,包括硅源(硅酸乙酯、硅溶胶、四氯化硅等)和溶剂(无水乙醇、正己烷、疏水改性剂等)。

(3) 使用厂房为1000-1500㎡独立厂房,高度为7-9米。

(4) 本项目用电需求:装机一台200KVA变压器

(5) 劳动定员:每班定员为4人,分二班6小时制,合计为8人,另带班长2人,共10人(不包括管理人员和业务人员)。

2.2 效益分析

根据谨慎财务测算,一条自动化生产线(12h) 产量按每天3吨计算,生产成本为每吨4-6万元,售价定为全国最低价14-16万元/吨,据此估算,本项目每月销售收入(按25天计算)为1050-1200万元,正常年销售收入(按10个月计算)为1亿元左右。投资回报率高,当年投资,当年回本盈利。

1、本项目属于纳米新材料气凝胶项目,国家鼓励扶持的战略性新兴产业。符合《产业结构调整指导 目录》(2019 年本)战略性新兴产业和未来产业、高新节能产业,项目符合国家产业政策。

2、本项目产品节能环保,生产技术成熟、可靠, 所选设备合理,能够保证产品质量。

3、项目经济效益显著,本项目经过经济分析和财务评价,各项经济指标可行。

https://www.sohu.com/a/904088585_120171914