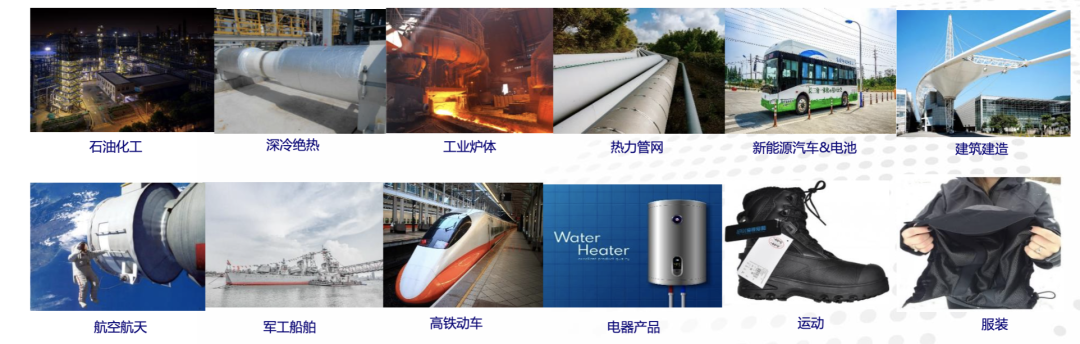

气凝胶是目前已知导热系数最低、密度最低的固体材料,具有超长的使用寿命、超强的隔热性能、超高的耐火性能等,由于其超强隔热等性能,早期主要应用在航天、军工和国防领域,随后逐步扩展至石化、工业、建筑、交通、日用等领域;在电极载体材料、催化材料、传感材料、纳米灭菌材料、药物释放等诸多新兴领域均有广泛研究。

气凝胶分类较多,主要包括:无机氧化物气凝胶、碳气凝胶、有机气凝胶、金属气凝胶、复合气凝胶以及各种新型气凝胶等。其中,SiO2为代表的无机氧化物气凝胶是研究时间最长、技术最成熟、工艺最完善、应用最广泛的气凝胶,也是目前唯一实现大规模量产的气凝胶。

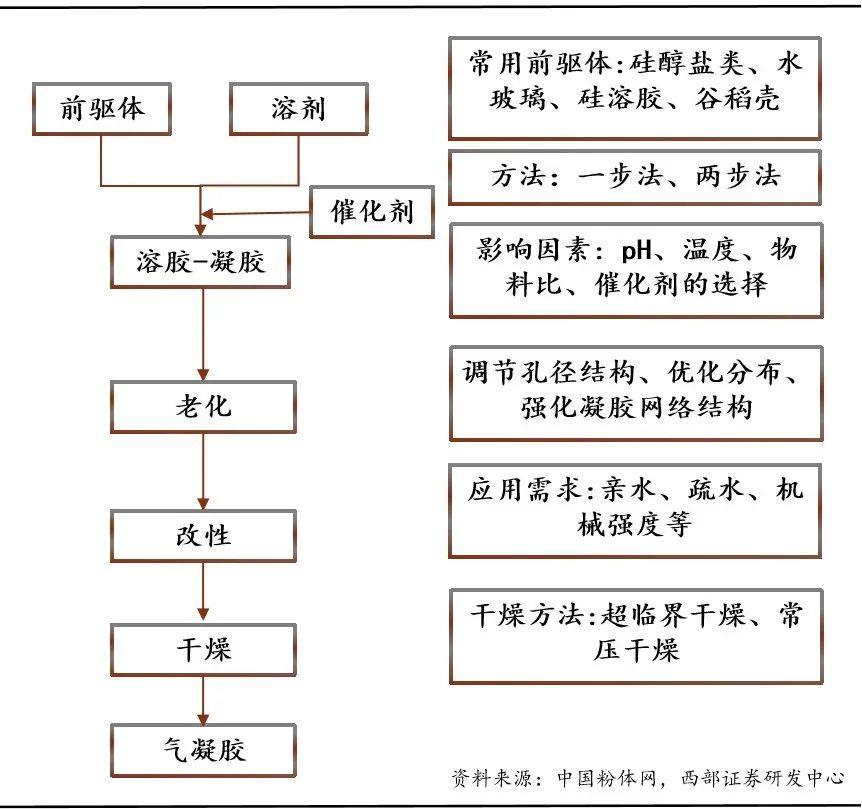

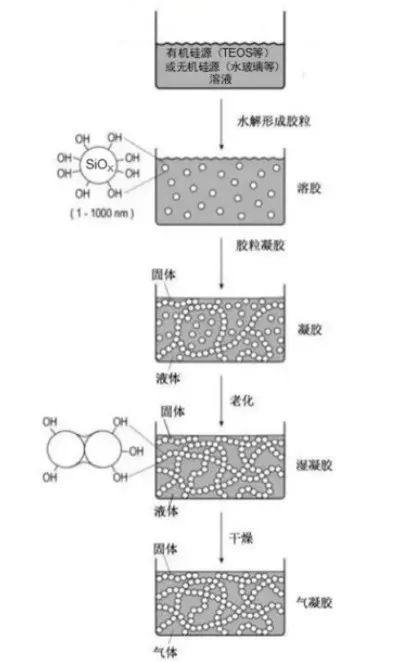

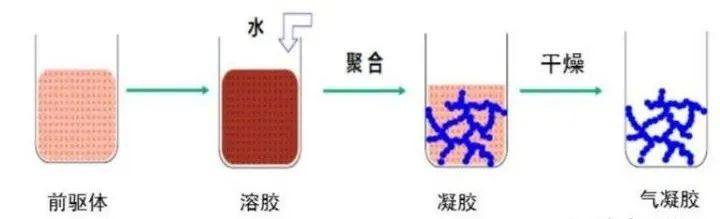

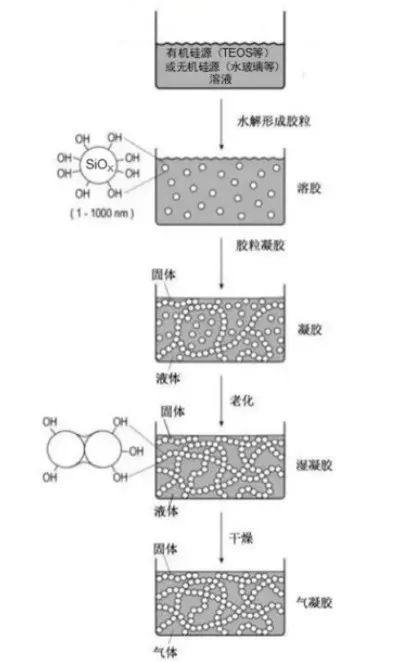

原材料为硅源的气凝胶,溶剂包括水、乙醇等,乙醇作为共溶剂促进混合均匀。反应初期,硅源通过水解得到活性单体硅酸,然后硅酸之间缩聚后生成了以硅氧(-Si-O-Si-)为主体的聚合物(溶胶), 进而相互交联形成具有三维网络结构的凝胶骨架。凝胶骨架之间存在着大量的孔隙,填充着乙醇、水等溶剂分子。

制得湿凝胶并经老化后,可采用纤维复合和柔韧改性来提高力学强度,疏水改性增加疏水性,掺杂改性提高高温下的稳定性,从而弥补 SiO2 气凝胶自身力学性质差、吸水后结构易坍塌等缺点。是常见的改性方法。

资料来源:《气凝胶材料及其应用》

资料来源:中国腐蚀和防护网,中国银河证券研究院

资料来源:中国腐蚀和防护网,中国银河证券研究院注:全区提包括正硅酸甲酯、正硅酸乙酯、水玻璃等

二氧化硅气凝胶溶胶-凝胶过程图

资料来源:岩拓官网,中国银河证券研究院

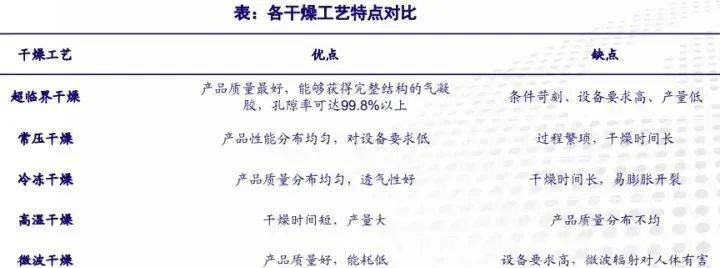

干燥工艺是制约制备流程成本的主要因素。通常制备气凝胶的干燥方法主要分为 4 类:超临界干燥、亚临界干燥、冷冻干燥及常压干燥。

资料来源:CNKI,中国银河证券研究院

资料来源:CNKI,中国银河证券研究院

资料来源:头豹研究院,中国银河证券研究院

资料来源:观研报告网、搜狐网、中国银河证券研究院

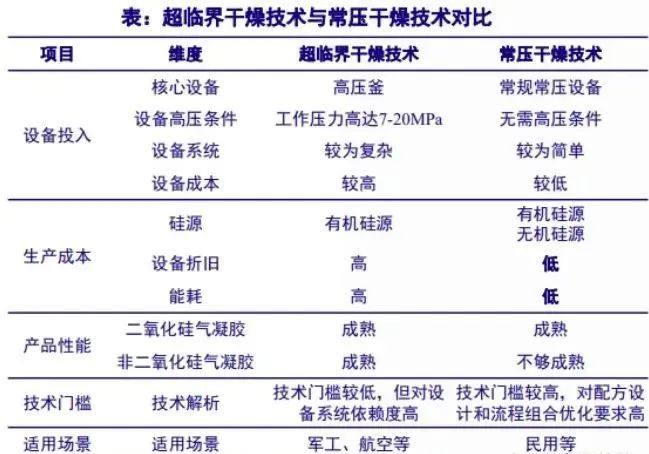

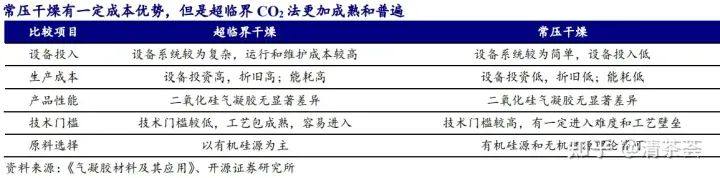

但是超临界 CO2 干燥法工艺较为成熟,工艺包完善,为市面上较多采用的气凝胶生产工艺,如爱彼爱和、晨光新材、宏柏新材等公司均采用此方法。

资料来源:《气凝胶材料及其应用》、开元证券研究所

来源:知乎专栏《新材料行研》

原文始发于微信公众号(艾邦气凝胶论坛):二氧化硅气凝胶制备:溶胶-凝胶工艺及其各干燥技术对比