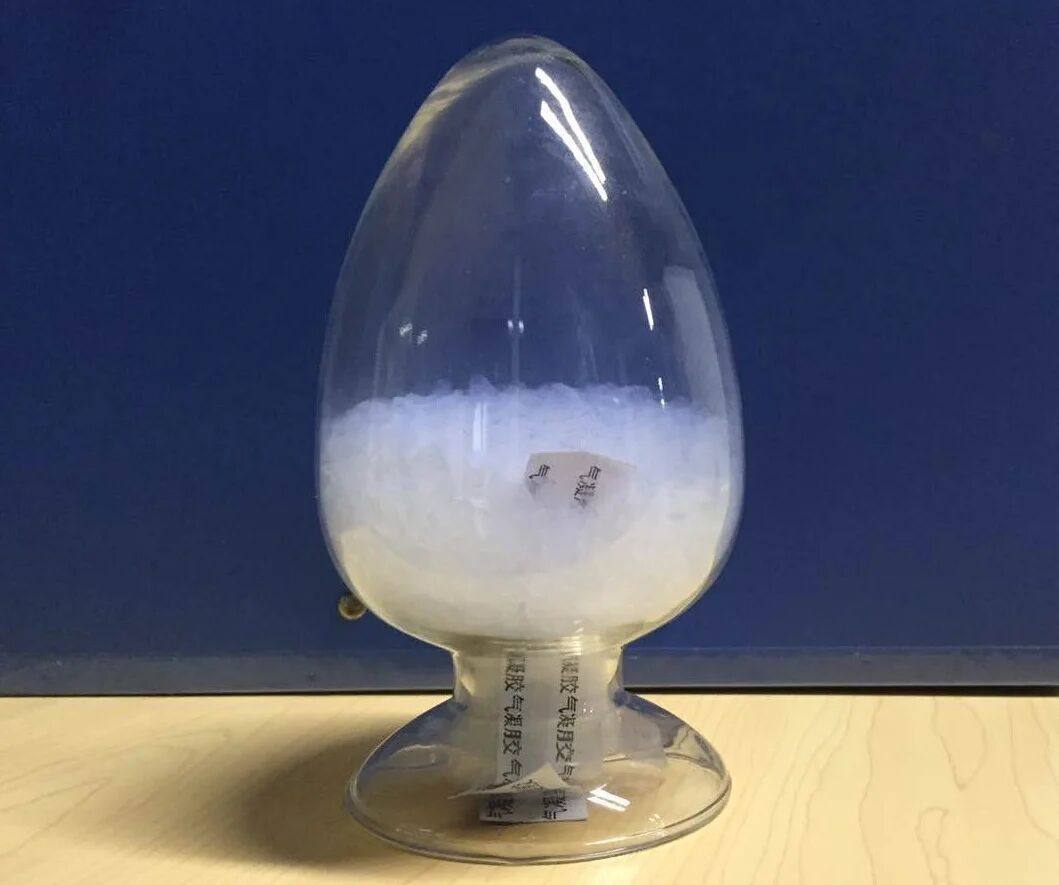

气凝胶内部具有独特的纳米级孔径结构,其孔隙率高、比表面积大、平均孔径小于气体分子的平均自由程,抑制了气体在材料内部的对流传热、限制了气体分子在气凝胶内部的自由移动,同时气凝胶的多种传热方式(固相、气相和辐射传热)会产生耦合传热效应,从而使气凝胶具有优异的保温隔热和阻燃性能。

在产生相较于传统保温材料更好的保温隔热效果的情况下,气凝胶具有易生产、低成本、可减少能源消耗的优势。其内部的米级多孔网状结构导致其机械强度较低,对其进行强度改性应当作为优化气凝胶保温材料的首要任务。

气凝胶产品包括气凝胶涂料、气凝胶混凝土、气凝胶毡、气凝胶砂浆,与此同时,应关注制备过程的经济性和环保性,如何找到更加经济环保的制备工艺以及硅源,是急需要解决的问题。

影响气凝胶内部结构及性质的因素很多,包括溶胶凝胶过程中的硅源、有机溶剂、催化过程的选取,老化时间、温度、pH值的不同,溶剂替换过程中的溶剂选取以及干燥过程、干燥介质、干燥温度、干燥压力,改性方法及添加剂,这些都会对气凝胶内部网络骨架结构的形成,即其性质产生影响。

Kistler以硅酸钠作为硅源,用水充分洗涤SiO2气凝胶,去除内部残留溶剂后,使用表面张力更小的乙醇替代水,之后在高压釜中加热至其压力和温度都高于乙醇的临界压力和临界温度时,使其处于超临界状态,这就是超临界干燥法,它消除了表面张力对内部结构的影响,内部结构由固液界面转变为固气界面,从而生成了气凝胶,最终内部会残留无机盐,影响气凝胶网络结构。

-

1966年,Peri用硅酯经一步溶胶-凝胶法制备出SiO2气凝胶,大幅度缩短了干燥周期。

-

1968年,Teich-ner等以四甲基硅氧烷(TMOS)替代硅酸钠,制备出纯度更高的SiO2气凝胶。

-

1983年,Tewari和Hunt用更加安全和低成本的四乙氧基硅烷(TEOS)为硅源替代原先含有毒性的TMOS制备气凝胶。

-

1985年,Tewari和Hunt改用二氧化碳为超临界干燥介质,降低了超临界温度,提高了设备的安全性。

气凝胶在20世纪90年代被引入国内,相关学者逐渐开展气凝胶研究与应用工作。水玻璃和常压干燥(APD)技术相结合的工艺,被认为是目前制备SiO2气凝胶最具成本效益的途径之一。然而,在以水玻璃作为原料制备SiO2气凝胶的过程中,Na+的去除率是制备过程的重点,其对制成的气凝胶产品性能影响较大。

2.1 单一硅材料

-

硅源的发展经历了几个阶段,最初使用的是硅酸钠,但由于其在网络结构中残留的无机盐会导致结构容易受损,因此被TMOS所取代。

-

然而,TMOS因其毒性和高昂的成本,又被TEOS所替代。尽管TMOS具有毒性,但其上的甲氧基与催化剂的反应活性较高,使其水解速率快于TEOS,这有利于形成块状气凝胶。

-

随后,多聚硅氧烷(PEDS)因其硅含量高于TEOS且成本更低而被开发出来。

Deng等使用PEDS作为硅源,并采用乙醇作为超临界干燥过程中的干燥气体,制备出的SiO2气凝胶在导热系数上略高于TEOS制备的气凝胶,但在其他性质上几乎相同,且成本更低,更适合工业化生产。

Rao等以甲基三甲氧基硅烷(MTMS)为硅源,使用甲醇作为溶剂,并通过酸碱两步催化法制备了具有良好柔韧性的SiO2气凝胶。研究发现,甲基的引入限制了SiO2颗粒的生长,从而降低了缩聚反应粒子的聚合程度,这有助于获得有更好韧性的SiO2气凝胶。

倍半硅氧烷(POSS)由硅氧键和一些极性和非极性的官能团组成,其溶解性好,结构具有多孔性,较稳定。任洪波以多面体倍半硅氧烷和PEDS为前驱体,离子液体为反应溶剂制备了低密度SiO2气凝胶,缩短了凝胶合成时间,制备出的气凝胶孔道结构规整。

2.2 多组分硅材料

硅基气凝胶因其表面丰富的羟基和乙氧基而容易吸收水分,导致结构塌陷和凝胶碎裂。为了解决这一问题,通过在溶胶-凝胶过程中引入含疏水基团的化合物,使其与羟基反应,制备了疏水型SiO2气凝胶。

Ishizuka等利用TMOS和甲基三乙氧基硅烷(MTES)作为复合硅源,其中TMOS快速水解,而MTES则为结构带来疏水基团,最终成功制备出结构完整且疏水性能良好的SiO2气凝胶。

陈一民等以聚二乙氧基硅氧烷(PDEOS)、MTES、乙醇、氨水和水为原料,采用溶胶-凝胶法制备疏水性SiO2气凝胶。

Hegde和Rao使用六甲基二硅氧烷(HDTMS)和TEOS作为复合硅源,当两者质量比为0.228时,气凝胶的接触角达到152°,表现出优异的疏水性能。

溶胶凝胶法对SiO2气凝胶湿凝胶网络骨架结构的形成影响较大。因此,通过研究溶胶凝胶过程的溶剂的选取和用量、催化剂的使用、反应温度、反应时间、pH值、用水量、搅拌速率的控制对于凝胶网络结构形成的影响,总结出最有利于凝胶结构形成的溶胶凝胶过程。

3.1 反应物的配合比设计

溶剂在反应物中的比例对SiO2气凝胶的密度和网络结构具有决定性作用,进而显著影响气凝胶的整体性能。

吴会军等研究乙醇含量对SiO2气凝胶力学性能的影响,通过调整TEOS、去离子水、无水乙醇的摩尔比制备湿凝胶,经表面改性、溶剂替换、常压干燥得到不同样品。

结果表明,TEOS与无水乙醇摩尔比为1∶7时,气凝胶压缩模量最大(2.5~5.0 kPa);当TEOS与无水乙醇摩尔比为1∶14时压缩模量明显下降。适量乙醇促进TEOS与水的反应,形成凝胶网络,过量乙醇则会造成孔隙增大,影响结构稳定。

3.2 反应过程的pH值大小

在气凝胶的溶胶凝胶过程中,pH值对水解、缩聚反应影响较大,一般来说,酸性环境易于水解反应的发生,碱性环境易于缩聚反应的发生。

沈军等研究发现,酸性条件促进了TEOS的水解反应,缩聚反应较慢,形成线型Si—O—Si结构,网络均匀、弱交联、低密度,力学性能明显提高,但pH值过小时凝胶时间延长,缩聚反应缓慢,制备周期增加,且结构致密易开裂,隔热性能较差;在碱性条件下,缩聚反应增强,生成致密SiO2胶体颗粒,孔隙率增加,但结构脆弱,力学性能差,隔热性能较好。

综上,酸性催化下气凝胶孔径分布窄、网络均匀、力学性能好,但隔热性能较差;碱性催化下气凝胶的孔隙率高、密度低、隔热性能好,但力学性能差。因此,优化策略是采用酸碱两步催化,平衡力学性能与隔热性能,从而制备出高性能气凝胶。

3.3 水解时间

水解时间会影响气凝胶的网络结构、密度、孔径大小、孔隙率、比表面积进而影响气凝胶的机械性能、热稳定性、隔热性能、疏水性能。通过控制水解时间,可以制备出特定性能的气凝胶。

罗凤钻等在研究中发现,SiO2气凝胶的孔隙率会随着水解时间的延长而增大,当水解时间达6 h时效果最佳,随着水解时间的继续延长,水解反应趋于完全,形成了稳定的溶胶体系;但过长的水解时间会导致孔隙结构的塌陷,孔隙率减小和比表面积、密度增大。凝胶骨架的强度下降,从而导致制备的气凝胶稳定性及导热性能下降。

3.4 溶胶凝胶反应温度

孙丰云等研究发现,温度升高气凝胶形成时间明显缩短,其密度先减小后增大,比表面积先增大后减小。适宜温度可缩短凝胶时间,改善成型性,促进水解完全,增加硅酸数量,利于缩聚反应。

升温加速缩聚,但形成的气凝胶易碎;温度过高导致溶剂蒸发,反应物浓度上升,影响孔结构及分布,密度增大,试验发现,25~50℃为气凝胶的最佳反应温度。

老化过程对凝胶骨架结构的形成有着至关重要的影响。

当老化时间较短时,老化对气凝胶的影响并不明显。随着老化时间的延长,气凝胶的比表面积和孔隙率增大,这是因为老化过程有助于凝胶网络结构的发展和稳定。然而,如果老化时间过长,这些性能指标反而会下降。这是因为老化时间过长会导致孔洞间的单体和骨架表面的基团进一步交联,使得凝胶体积进一步收缩,孔体积减小,影响气凝胶的孔结构。

沈军等的试验发现,当老化时间为48~72 h时,所制备的SiO2气凝胶裂纹较少,韧性较好,这表明适当的老化时间对于获得高质量的气凝胶产品至关重要。适当的老化温度可以增强凝胶结构,但过高的温度会使溶胶内粒子团聚,使得内部骨架变粗大,密度升高,保温效果下降。

Davis等采用低场核磁共振(NMR),研究了老化时间和温度对于孔径的影响,发现凝胶在303 K下老化数周,孔径分布变窄,平均孔径增大。通过将时效温度从303 K升高至333 K,相同程度的孔径分布变窄所需的时间减少了1个数量级。当SiO2含量从15%增至30%时,孔径和孔容变小。老化温度和SiO2含量的增加,有利于小孔径的形成和保温隔热性能的提高。

溶剂置换是用低表面张力的溶剂(如有机溶剂)替代凝胶内部表面张力较高的溶剂(如水或乙醇)。这个过程有助于干燥阶段形成具有优异多孔结构的气凝胶。通过溶剂置换,可以维持气凝胶干燥后的结构稳定性,防止由于内部应力作用而发生的结构坍塌。改进溶剂置换技术可以明显降低常压干燥法制备气凝胶所需的时间和溶剂消耗。

通过溶剂置换还可以提高气凝胶的疏水性。为了避免干燥后造成的结构塌陷,应对凝胶进行溶剂置换和表面处理,常用的改性方法为共前驱体法、衍生化法、两步表面改性法。

合适的干燥方法能够有效地保持网络结构不发生塌陷,进而使其强度和隔热性能等一系列特性不受影响。

目前采用最多的干燥方法为二氧化碳超临界干燥,其主要思路是使用液态二氧化碳替代孔隙中的液体,再使用超临界设备将二氧化碳调整到超临界状态,使其在干燥过程中不会产生表面张力,通过先降压再降温避免结构塌陷,但其昂贵的设备以及复杂的操作过程也限制了其大规模应用。

采用改性处理、溶剂置换和常压干燥方法能够有效降低成本并扩展其应用范围。在常压干燥之前常采用较低表面能的溶剂置换孔隙中的液体,从而降低干燥过程中造成的表面塌陷。

林高用等采用TEOS为硅源,去离子水和异丙醇为溶剂,丙三醇为化学干燥控制剂,三甲基氯硅烷(TMCS)为表面改性剂,丙酮为溶剂置换剂,采用阶梯干燥法制备了密度为0.06 g/cm³,比表面积为614.3 m²/g、孔隙率为97.1%、孔径为5~10 nm的硅基气凝胶。

王玉栋等在2℃低温条件下,将TiO2和SiO2溶胶复合,并加入甲酰胺作为干燥控制剂,通过超声分散技术确保混合物均匀混合,随后进行陈化处理和溶剂置换,最终在70℃下恒温干燥,制得了密度为0.4~0.9 g/cm³,孔隙率达80%~95%且热稳定性良好的复合硅基气凝胶。甲酰胺的添加明显提高了气凝胶的透光性。

试验表明,当甲酰胺与钛硅摩尔比为0.25时,气凝胶表现出优异的透光性和良好的成块性。

曹淑伟等以聚二甲基硅氧烷为原料,与乙酰丙酮混合,在氮气环境下通过加压升温使硅氧烷达到超临界状态,经降温减压和高压除碳,制备出性能与传统硅基气凝胶相当的气凝胶。

除碳前气凝胶为疏水性,除碳后转为亲水性。此过程中,气凝胶比表面积和孔体积增加,孔径和密度降低。所得气凝胶具有连续网状多孔非晶结构,耐温性能良好,适合用作保温隔热材料。

文章节选自:林嘉洲,王继梅,左彦峰,.硅基气凝胶的制备与改性处理及应用研究进展【J】.新型建筑材料,2025,(09):82-88.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

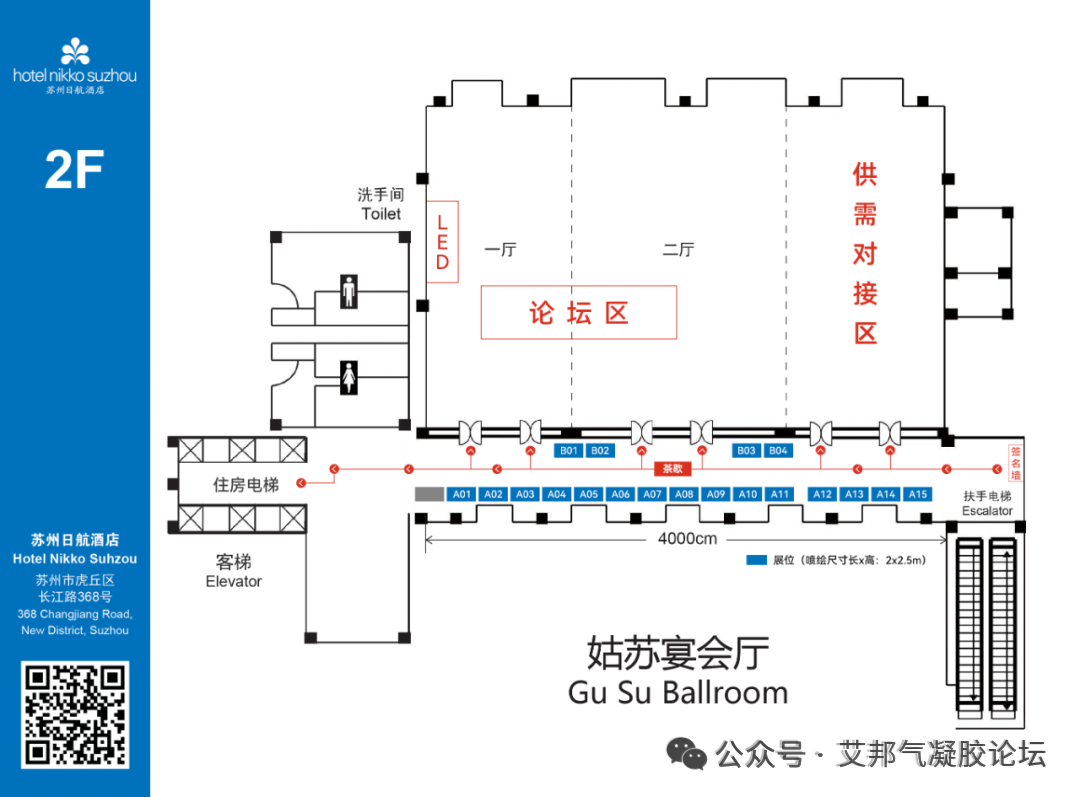

报名方式

果儿 18312560351(同微信)

邮箱:ab008@aibang.com

报名方式二:扫码报名

识别二维码进入报名页面

或复制报名链接,浏览器打开:

https://www.aibang360.com/m/100281?ref=172672