溶胶-凝胶法(Sol-gel)是制备气凝胶的一种常用方法,它包括溶胶制备、凝胶制备、凝胶固化老化、改性、溶剂置换,凝胶干燥几个主要过程。

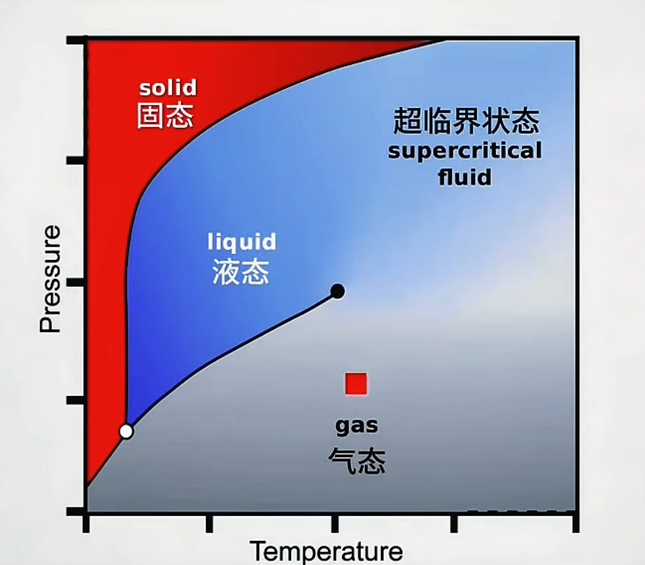

由于超临界流体兼具气体和液体的性质,无气液界面,没有表面张力存在,也就不存在由表面张力产生的附加压力,因此利用在超临界流体条件下对凝胶进行干燥,不会产生由附加压力而引起的凝胶结构的坍塌,避免了凝胶在干燥过程中的收缩,保持了凝胶网络框架结构,制得具有高比表面积、粒径分布均匀、大孔容的超细气凝胶。

2. 实现超临界干燥的途径

2.1 高温超临界有机溶剂干燥

溶胶-凝胶法制备催化剂一般都是在水溶液中进行。由于水的临界温度、临界压力都比较大(Tc=374.15,Pc=22.12MPa),因此水凝胶不适合直接进行超临界流体干燥。

高温超临界有机溶剂干燥法,是将反应得到的水溶胶用有机溶剂将水置换出来,得到有机溶胶或利用其它方法直接制得有机溶胶,有机溶胶再经过老化变为有机凝胶,然后将有机凝胶置于已放入适量相同溶剂的高压干燥器中,升温增压使该有机溶剂达到超临界状态,利用该有机溶剂的超临界性质达到驱除凝胶中溶剂的目的。

高温超临界有机溶剂干燥法,操作简单、干燥效果明显,在制得水凝胶后,用无水乙醇交换得到醇溶胶,经老化得到醇凝胶,以无水乙醇为介质,用SCFD法干燥醇凝胶。

2.2 液态CO2置换超临界干燥

CO2的临界温度接近于室温,且CO2无毒,不易燃易爆。因此CO2必然是进行超临界流体干燥的一种良好干燥介质。液态CO2置换超临界干燥法是用CO2取代有机溶剂作为干燥介质进行超临界干燥。

该方法首先将凝胶内的液体溶剂用液态CO2置换,再升温增压使CO2达到超临界状态,利用CO2的超临界性质进行气凝胶干燥。因为该干燥过程温度较低,故此方法也称低温超临界CO2干燥法。

以醇凝胶干燥为例,将醇凝胶放入超临界干燥器内通入液态CO2进行溶剂替换,以除去醇凝胶内的水和乙醇,再通过升温和增压,达到二氧化碳的超临界条件,保持一定时间后缓慢放出二氧化碳气体,得到气凝胶固体。

2.3 超临界CO2萃取干燥

由于液态CO2置换溶剂的时间长、干燥周期长,在实际生产中,超临界CO2萃取干燥法应该更多。

超临界CO2萃取干燥法是超临界萃取技术和超临界流体干燥技术的结合,与液态CO2置换超临界干燥法相比省去液态CO2置换溶剂的步骤,直接用超临界CO2萃取出醇凝胶微孔中的醇,使凝胶在基本保持原结构的情况下被干燥,使得整个干燥时间进一步缩短,操作费用大幅度降低。

3. 影响干燥效果的因素

3.2 影响干燥效果的工艺条件

影响干燥效果的工艺条件主要有:干燥介质种类、介质流量、干燥时间、干燥温度、干燥压力等。

研究显示,随着压力升高,干燥时间显著缩短:

-

当温度为 40℃、压力为 25MPa 时,60 分钟即可完全去除气凝胶块体中的乙醇,且能保持气凝胶结构完整;

-

25MPa 压力下 60 分钟的干燥条件,足以完全去除湿二氧化硅凝胶中的乙醇;此时气凝胶比表面积达到最优值(1104m²/g),乙醇去除率 99.7%,热导率低至 0.0159W/(m・K);

-

当干燥时间超过 “阈值”(60 分钟)后,继续延长至 120 分钟会导致气凝胶比表面积下降;且超过阈值后,延长加工时间对气凝胶的结构特性无任何积极影响。

不同干燥时间(分别为30 分钟、60分钟、90分钟、120分钟)下的二氧化硅气凝胶基质。

a1-a4 组样品的干燥压力为10MPa;b1-b4 组样品的干燥压力为 15MPa;

c1-c4 组样品的干燥压力为 20MPa;d1-d4 组样品的干燥压力为 25MPa。

4. 超临界干燥装置组成及其技术指标

-

制冷量:9600kcal/h -

制冷方式:风冷水循环 -

温控范围:3C~+5C满足工艺要求

-

工作压力:40MPa -

排量:150L/h三柱塞

-

流量控制范围:15~150L/h

-

温度控制范围:常温~90C

-

入口压力:S32MPa -

出口压力:0~32MPa -

适用介质:弱腐蚀性

-

分离容积:10L -

分离压力:15MPa

超临界干燥凝胶在操作过程中应注意以下几点:

-

用干燥介质(液体二氧化碳)代替凝胶中的乙醇溶剂的速度必须足够慢,以确保凝胶中的酒精溶剂完全被液体二氧化碳代替。溶剂置换过程通常需要约8至48小时。

-

凝胶中的液体需要一个稳定的过程才能达到临界状态,从而使每个部分都达到临界条件,因此必须在临界状态下保持一定的时间。

-

流体在保持临界温度不变的条件下缓慢释放,并沿临界等温线改变系统点,以防止临界流体变成液体。

-

在溶剂交换和超临界干燥过程中,经常会释放出易燃有毒的溶剂蒸汽。因此,必须注意安全问题。